Functional Print

Mein 3D-Drucker fristet ja für gewöhnlich ein eher langweiliges und einsames Dasein. Ich weiß nicht, ob’s anderen auch so ergeht – aber mal ehrlich: Man hat eben nicht jeden Tag die Situation, dass man einen kaputten Teil hat und ihn so mir nichts, dir nichts zeichnet und druckt. Aber diesmal war es so. Und das freut mich, darauf bin ich stolz!

Wie ist es hergegangen? Ich hatte auf willhaben.at vor einigen Monaten einen Notenständer gekauft. Und ein Teil dürfte wohl schon etwas angeschlagen gewesen sein. Zumindest habe ich schon vor nach kurzer Zeit beim auf- und zuklappen bemerkt, dass besagtes Teil nicht (mehr) so funktioniert, wie man es erwarten würde. Die Notenablage konnte nicht mehr gut fixiert werden. Egal wie sehr man die Schrauben auch anzog, die Ablage fing während des Musizierens langsam an, zu kippen. Mit Noten aus Papier nur ärgerlich. Aber wenn man das Telefon oder Tablet als Aufnahmegerät, Metronom oder Notenheft verwendet, möchte man einen Sturz natürlich vermeiden. Daher hatte ich im ersten Schritt versucht, dem ganzen mit Kunststoffkleber etwas Stabilität zu verleihen. Große Hoffnungen hatte ich nicht, denn die Schwachstelle wurde immer dann besonderem Druck ausgesetzt, wenn man die Notenablage in die falsche Richtung klappte und die Schrauben eingeklemmt wurden und Druck ausübten.

Dann, Freitag vor einer Woche hat der besagte Teil – ich nenne ihn „Klemme“ – endgültig den Dienst quittiert. Sprich: ist einfach gebrochen. Zum Glück gleich beim Aufbau und nicht während des Spielens.

Da der Notenständer kein ganz billiges Fabrikat ist, hielt ich es für eine gute Idee, im Internet nach einem Ersatzteil zu suchen. Ja, gibt es. Aber 4,-- Euro plus 14 Euro (sic!) für den Versand waren mir dann doch zu viel. Und wozu hat man den diesen 3D-Drucker? Jetzt darf er sein Können unter Beweis stellen. Hah, wäre doch gelacht!

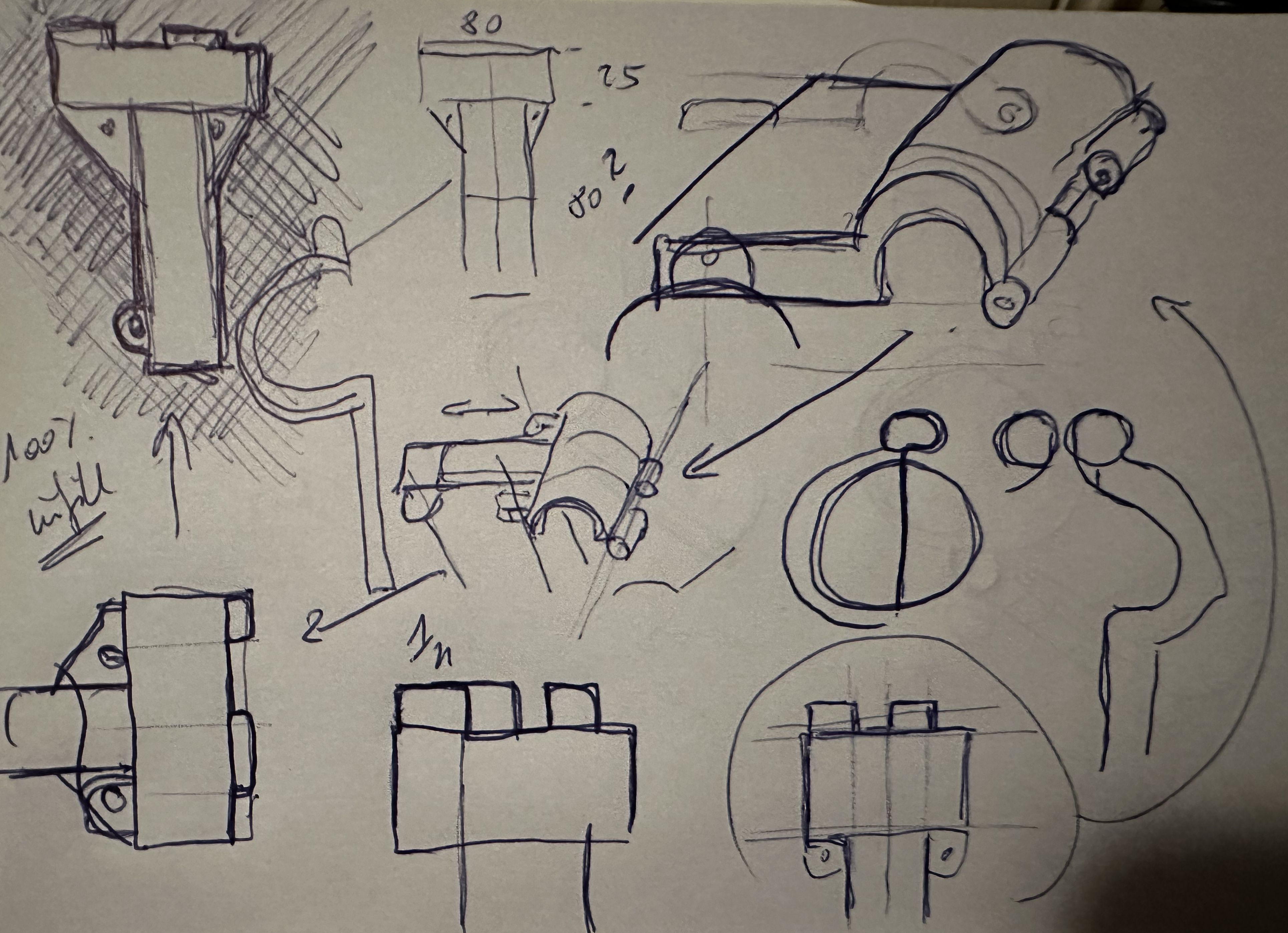

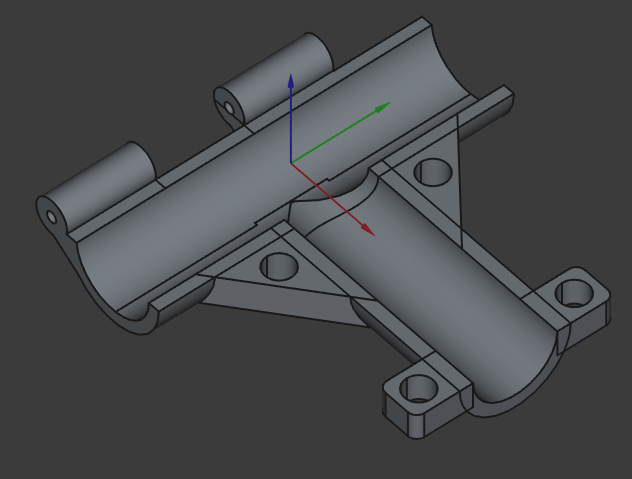

Die Überreste und meinen geliebten Messschieber im Gepäck bin ich dann zum „Reissbrett“ und habe angefangen, eine 1:1-Version zu skizzieren. Als die Abmessungen soweit klar waren, habe ich mich an den PC gesetzt und mit FreeCAD begonnen, einen solchen Teil zu modellieren. Das hat gar nicht so schlechte geklappt. Auch der Export nach Mesh (STL) und der Import in Orca-Slicer lief ohne Probleme.

Allerdings hatte der Teil einige Nachteile:

- Das Design hatte die gleichen Schwächen wie das Original. Beim Auf- und Zuklappen in die falsche Richtung wird Druck auf tendenziell schwache Stellen ausgeübt. Die Konstruktion hält nicht. Ich Drucke mit PLA. Infill hatte ich wohl etwas zu naiv auf 80 % eingestellt. Der Druck ging schnell, der Teil war leicht. Wunderbar. Aber eben auch auf Kosten der Stabilität.

Gut, der erste Teil war somit ein Prototyp. Jetzt im Nachgang ist das auch kein Thema. Ich hätte den Teil mit weniger Infill drucken können und hätte die Schwächen auch erkannt. Das muss ich mir für das nächste Projekt merken: Ein schneller Prototyp tut nicht weh! Ein weiterer Nachteil beim Original wie auch meinem ersten Klon war, dass die Montage auf der Halterung (ein speziell gebogenes Rohr, Durchmesser 19 mm) mit viel Kraft verbunden war. Der Teil hatte nur einen Schlitz, den musste man aufbiegen und von der Seite auf das Rohr drücken. Das gefiel mir nicht. Ich hatte es in dem Moment gesehen, als ich den fertigen Druck aus dem Drucker nahm. Eine andere Idee musste her.

So ging ich wieder ans Reissbrett. Oder in dem Fall: Ich hatte eine Idee und habe sie im Notizbuch festgehalten und daraus einen Prototyp gefertigt.

Diesmal aus zwei Teilen, die mit einem Scharnier verbunden waren. Der Bolzen war ein Stück Draht aus einem alten Kleiderbügel. Nach dem Druck hatte ich kaum Arbeit damit. Nur die Löcher in den Scharnieren aufbohren, die Kanten glätten und los. Hat funktioniert. War auch nicht zu 100 % fehlerfrei, jedoch von der Idee her schon besser. Da aller guten Dinge ja bekanntlich Drei sind, habe ich mich nochmal hingesetzt und die mir aufgefallen Punkte ausgemerzt und ein weiteres Modell und in Folge einen weiteren Druck gestartet. Diesmal mit 100 % Infill und einer Prise Hoffnung.

Und siehe da: Ich konnte die Spule PLA bis auf ein paar Zentimeter gut ausnutzen, der Druck lief ohne Probleme durch (dauerte ca. 2,5 Stunden mit Kalibrierung) und nach dem Säubern und Schleifen habe ich das Ding montiert.

Fazit: Es hat funktioniert. Das Scharnier ist stabil und hält dem Druck stand. Die Schrauben halten, alles sitzt. Endlich mal ein „functional print“, der selbst erdacht und umgesetzt wurde.

Und ich kann wieder Saxophon spielen. ;)